前回の記事では、設計・施工範囲の境界を示すバッテリーリミット(Battery Limit)についてまとめましたが、

今回は、タイ-インポイント(Tei-in Piont)について解説します。

バッテリーリミットが契約範囲を示す意味合いが強いのに対し、

タイ-インポイントは、既存の設備やインフラストラクチャに新しいシステムやユニットを接続するポイントを指します。

既存設備への取り合いのため、新設設備同士の取り合いよりも更に綿密な接続計画が必要とされます。

新旧システムのインターフェースを確立し、円滑な運用を保証するために、

タイ-インポインの管理もバッテリーリミットの管理同様に、プロジェクト遂行のうえで極めて重要です。

タイ-インポイントとは?

タイ-インポントとは、既設設備への新たな接続点(ハード・ソフトいずれも)を指します。

プラントを新に増設・改造・スクラップ&ビルドなどをした際の、既設設備との取り合い点です。

タイ-インポイントは通常、以下のようなものが該当します。

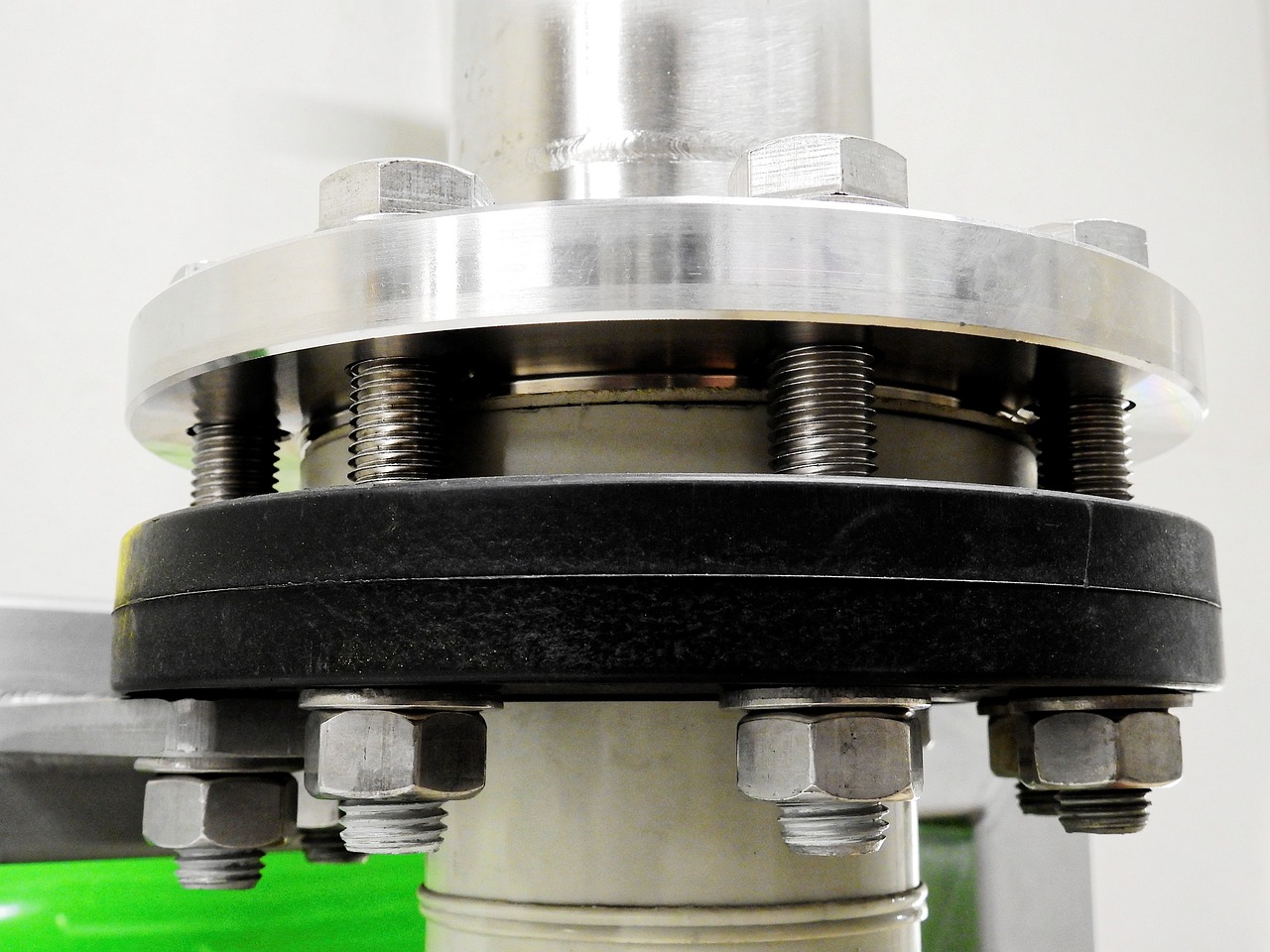

既設設備と新設設備を行き来する配管の接続点。

既設設備が、将来的な増改築を見越して将来用の接続ポイントを想定して

取合いようのバルブなどを準備している場合は、タイ-インのハードルがぐっと下がる。

タイ-インポイントで既設配管の改造が必要な場合は

既設設備の停止や、ハード・ソフト両面でのアイソレーション、タイ-インの制限時間など

様々な制約や事前・事後の調整が必要となるため、難易度が高くなる。

既設設備と新設設備を動力・制御的に繋げる配線およびその接続先。

新設設備との制御面での新たなシーケンスが追加される場合は

ソフト的な入れ替えも必要なため、ハード的な改造とタイミングを合わせた対応が必要。

動力・制御いずれもハード的な改造が必要(新設用のブレーカ予備が無い、など)だと

さらに上流に遡っての停電作業が必要となり、プラントの操業スケジュールとのシビアな調整が必要となる。

(ゆえに、電気制御系については将来的な増改築予想も踏まえた初期の動力・制御系統の構築が重要)

タイ-インポイントにおける取り合い条件の整理

タイ-インポントの管理も、バッテリーリミット同様に取り合い条件を明確に整理することが求められます。

バッテリーリミットと違うのは、既設設備への取り合いのためハード・ソフト面の制約を整理するとともに

取合い前後で設備運用の姿がどう変わるのかを、運転管理を担当するステークホルダーとも綿密な調整が必要となります。

これにより、各部門がスムーズに連携し、トラブルを未然に防ぐことが可能になります。

大きく分けて、配管系・電気系・計装系とありますが

これらの管理を怠ると、意図しないプロセスの混入が生じてコンタミネーションしたり

機器が取り違えて起動したり、計器の値を取り違えて認識したり

などプラントの操業が一発でアウトになりかねない重大インシデントに直結します。

特に、取合い後にどのようにプラントの動きがハード・ソフト的に変わるのかを

事前に十分なシミューレションをしておくことが重要です。

配管口径、材質、レイティング、着圧(デザインプレッシャー)

(これらの基本的な条件の整理は、バッテリーリミットと同様です)

接続先の停止時間制限

既存のプロセスに対してタイイン作業を行う場合、そのラインがプラントの稼働スケジュールに対して

どの程度停止できるのかを考慮する必要があります。これがタイイン作業の制限時間です。

タイイン作業が制限時間を超えてしまうと、例えば半導体や電子機器のプラントでは

製品単価が非常に高いため、プロセスの停止は大きな金額的損失となります。

さらに、数年に一度の定期修繕期間しかタイインの余裕がないプラントも存在します。

このような場合、タイイン作業の遅れによって超過時間あたりの金額ペナルティが発生することもあります。

したがって、タイインポイントの管理においては、制限時間内に作業を完了させるための

綿密な計画とスケジュール管理が不可欠です。

これには、予備時間の確保、事前の準備作業、関係者との連携が含まれます。

連休中の短期定修時などの留意点

タイインが短期定修時期に予定されている場合、年末年始やゴールデンウィークなど

工場の稼働率が下がる期間に行われることが多いです。

このような時期には、世間の物流が滞ったり、関連する資機材の調達が遅れたりする可能性があります。

万が一、人員や使用する資材に不足が生じたり、機材トラブルが生じた場合を見越して、

人員、材料、機材に余力や予備を確保しておくことが重要です。

さらに、タイインする側の既存ラインが老朽化している場合は、

想定しているタイイン範囲周辺も多少余分に新規配管に入れ替えるなどの準備をしておくことも重要です。

これにより、予期せぬトラブル発生時に迅速に対応することができます。

ケーブルサイズ、電圧・電流、保護装置

(これらの基本的な条件の整理は、バッテリーリミットと同様です)

接続先の停止時間制限

(配管系と同様です)

電気作業面での安全管理

既設の電気設備との取り合いでは、活線近接作業となる場合も想定されます。

活線の周辺では厳重な安全対策と、十分な経験のある作業者が不可欠であり、

作業前後の検電や周辺の保護・養生を徹底して感電事故を防ぎます。ブレーカ操作は計画的に行い

無許可操作は禁止しハード的なブレーカ操作が禁止できる錠付きの操作禁止カバーなどを取り付けます。

また、運転管理側との事前調整で安全手順を共有し、連絡体制を整えて緊急時に迅速に対応できるようにすることが、

電気系統のタイインポイント管理における安全性と効率性を確保するために重要です。

信号タイプ、通信プロトコル、電源仕様

(これらの基本的な条件の整理は、バッテリーリミットと同様です)

接続先の停止時間制限、電気作業面での安全管理

(配管系と同様です)

制御の変更に伴う不具合の防止

計装(制御系統)のタイイン後、システムが安全に運用されるためには、以下の手順が重要です。

まず、シミュレーションとリハーサルを行います。これにより、実際の切り替え作業前にシステムの挙動や

関連する機器の相互作用を模擬し、予期しない問題を事前に発見・修正することが可能です。

次に、タイ-イン後の動作テストを実施します。このテストは、新しいシステムが正常に稼働し、

既存システムとのインターフェースが適切に機能しているかを確認するために重要です。

最後に、バックアップシステムを準備します。万が一のトラブルに備えて、

主要機能の代替として迅速に切り替え可能な状態を維持することが不可欠です。

タイ-インポント管理の重要性

プロジェクトの明確化、コスト管理、安全性の確保

(これらの基本的な条件の整理は、バッテリーリミットと同様です)

スケジュール・安全・品質管理

バッテリーリミットと異なり、施工スケジュールに制約があることが多いため、

ステークホルダーとの綿密な事前調整と人員・資機材の確保、安全管理と万が一を想定したプランBや

バックアップ対応が必要となります。

ハード・ソフト面いずれも何度も何度もシミュレーションを重ね、

タイ-インの事前と事後でどのような変化が生じるのかを想定しておくことが重要です。

まとめ

タイ-インポイント管理は、プラント設計・施工において不可欠な要素です。

制限があるなかでの大がかりなタイ-インは、プラント工事全体の中でも

ひとつの大きなイベント・山場となることも多く、プロジェクトの命運を分けるビックイベントです。

数々のトラブルやその善後策の秘話、神がかり的なハードな施工など、

ある程度プラント業界での経歴が長い方は、この手の話のネタは尽きないかと思います。

頭をフル回転させ様々な準備して、当日は手に汗握りならひとつひとつの工程をこなしていき、

無事にすべてが終わったら久々に肩の荷が下りた思いがする、という重要なイベントです。

そのようなしびれるタイ-インを乗り越えたか否かで、

プラントエンジニアとしてのレベルが一段上がると思います。

成長のチャンスと思って、この記事で触れた内容を参考に奮闘してみてください。

それではまた次回、⛑ご安全に!⛑

コメント