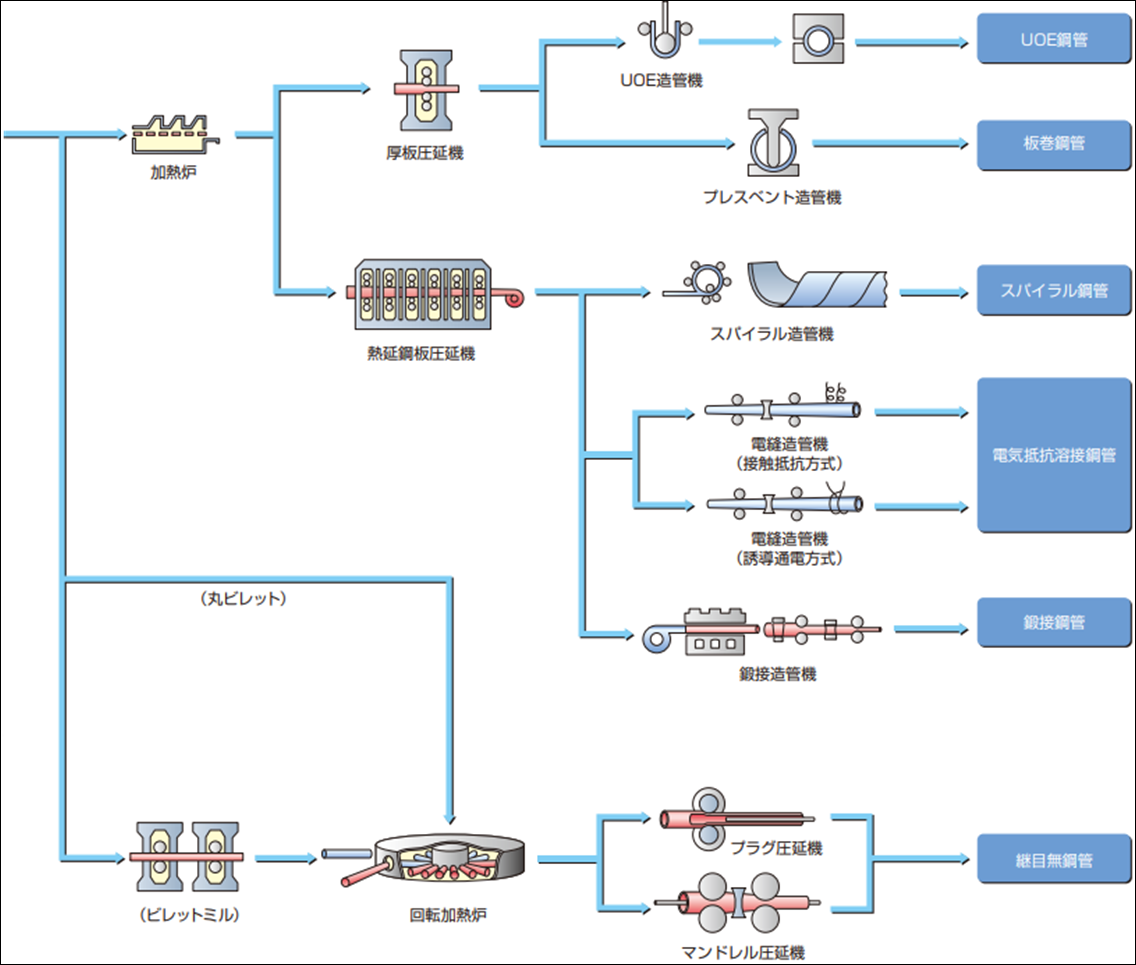

今回は、鋼管の製造方法の種類と特徴についてまとめます。

鋼管は、製造方法により継目のある「溶接配管」と、

継目の無い「継目無し配管(シームレス管)」の2つに大きく大別されます。

製造方法とその配管の特性は、製造過程を知れば理解が紐づきます。

溶接鋼管の種類=鋼材の成形方法&溶接方法の種類で理解しましょう。

今回は前編として、溶接配管からまとめます。 (参考 : JFEスチール株式会社 カタログ 鋼管)

(参考 : JFEスチール株式会社 カタログ 鋼管)

溶接鋼管 全般について

配管は板状の鋼材をパイプ状に成形し、

継目部を各種方法により接合して配管を製造します。

主に溶接接合が主流であるため、ここでは「溶接鋼管」としてまとめます。

全般に共通する点として、継目部分が強度/材料的に弱いデメリットがありますが、

帯板を丸める製造工程なので、帯板厚の精度がある程度一定=配管肉厚の均一性が高いと言うメリットがあります。

ただし、曲げ加工が可能な板厚=配管肉厚には上限があります。

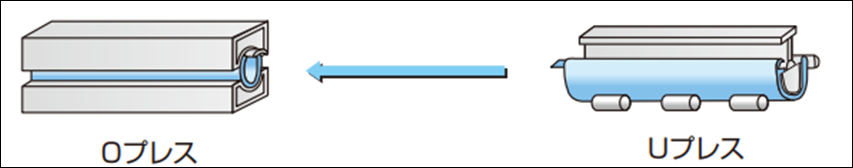

UO/UOE管

読んで字のごとく、プレス機を用いて板状の鋼材をU字状にプレス加工したのち、

さらにO字状にプレスしてパイプ形状に成形します。最後に、継目を溶接接合して配管として完成します。

U・Oはプレス機、Eは溶接接合後に口径を整える拡管機(エキスパンダー/Expander)の頭文字です。

後述するスパイラル溶接管と電縫管は、主にローラーでの曲げ加工を伴うため板厚に制限が生じますが、

UO管はプレス機での成形なので、厚板を用いることで肉厚配管も製造できます。

(参考 : JFEスチール株式会社 製造工程 UOE管)

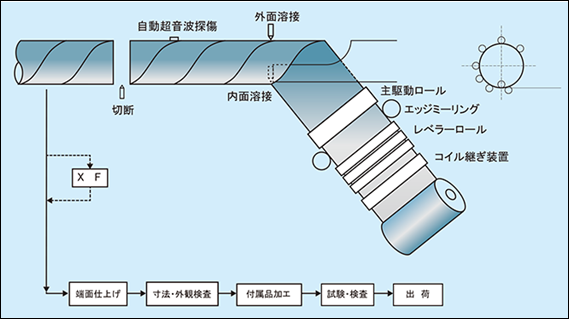

スパイラル(アーク)溶接管

電縫管と同じように、配管の延伸方向に溶接したものをストレートシーム管、

鋼板をらせん状に巻きながら溶接したものをスパイラルシーム管と呼びます。

前者は小~中口径、後者は大口径の製造に用いられますが、

小~中口径は電縫管、大口径はスパイラル溶接管という使い分けが一般的です。

スパイラルシームは溶接線が長くなるため生産速度は遅くなりますが、

溶接線が螺旋状なので全体で見た時に強度は高くなります。

また、UO管や電縫管(後述)がプレス機サイズやコイル鋼板幅によって

製造可能寸法(口径)に制約があるのに対し、スパイラル鋼管はより大口径管が製造できます。

(参考 : JFE大径鋼管株式会社 スパイラル鋼管の製造工程)

電気抵抗溶接管

電縫管(でんぽうかん)とも呼びます。

トイレットペーパーのようにロール状に巻かれたコイル鋼板を、

「アンコイラー/Uncoiler」と呼ばれる送出し機を通すことで帯板状に連続排出していきます。

アンコイラーから送り出された鋼板は、多数のローラーにより曲げ加工されながら

延伸方向に沿ってパイプ形状に成形され、最後に繋ぎ目を電気溶接します。

UO/UOE管やスパイラル溶接管と比較すると、

製造可能な配管口径・肉厚の範囲と、コスト・品質のバランスが良いため

最もポピュラーに各ガス・液体ラインの配管に採用されます。

(参考 : 丸一鋼管株式会社 溶接鋼管の製造工程)

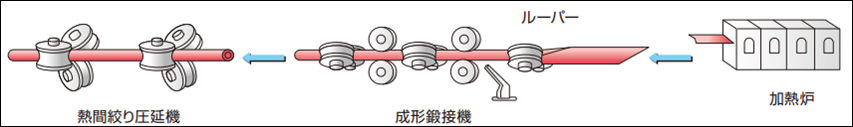

鍛接(たんせつ)管

鍛接(たんせつ)管

電縫管と異なり、高温に加熱した状態の熱延コイルをパイプ状に成形し、

高温状態のまま継目部に酸素ガスを吹き付けながら圧着します。

ざっくりですが、日本刀を鍛(きた)えるのと原理原則は同じです。

電気溶接、アーク溶接と異なり、継目部のビード処理が不要なのでコストが抑えられます。

他方で、熱間加工の制約上、肉厚の均質精度や表面品質が電縫管よりもやや劣ります。

(参考 : JFEスチール株式会社 製造工程 鍛接鋼管)

(参考 : 日本溶接協会 溶接情報センター 接合・溶接技術Q&A)

まとめ

鋼管製造方法の種類のうち溶接管について

溶接鋼管の種類=鋼材の成形方法&溶接方法の種類にわけて

以下の4つをまとめました。

・UO/UOE管

・スパイラル(アーク)溶接管

・電気抵抗溶接管

・鍛接管

次回は、継目無し鋼管(シームレス管)についてまとめたいと思います。

それではまた次回、⛑ご安全に!⛑

コメント