配管漏洩はプラントの運用において頻出するトラブルで、新人エンジニアにとってもよく直面する課題です。

トラブルが発生すると大規模な修理が必要になる場合も多く、迅速かつ適切な対応が求められます。

この記事では、漏洩しやすい箇所別の「あるある」な状況とその原因、具体的な防止策について紹介します。

漏洩しやすい箇所別の原因と対策

エルボやレジューサーなどの摩耗部

- あるある

固体を含む流体や高流速のラインでは、エルボやレジューサー部分で摩耗が加速し

通常の配管よりも早い経年摩損により配管に穴が開いてしまう…。 - 原因

流体が流れを急激に変えるエルボやレジューサーで摩耗が進みやすく、

流体が壁面にぶつかることで金属疲労が蓄積します。

配管を曲げない、流体から固形物を取り除く、という直接原因の除去が困難なケースが多いです。 - 対策

シックナーによる固液分離や、サイクロンセパレータなどの設備で

流体内の個体を取り除くことが容易であれば、まずは個体の除去を優先すべきです。

ただし、いずれも原因を完全にとりの退くことは難しいケースが多いため、

耐摩耗性の高い二重管や、ダブリング(補強板のパッチあて)で補強します。

いずれにせよ摩耗そのものは進行を完全には防げないので、

定期的な点検で早めの交換や補強を行うか、予め一定期間での交換を前提とした設備構成としましょう。

フランジなどの接合部

- あるある

フランジ接合部から微小な漏れが発生し、温度や圧力の変動で漏れが悪化。

気が付くとシール材の劣化が進行している…。 - 原因

温度や圧力の変動により接合面が不均一になり、シール材やガスケットが劣化して漏洩が生じます。 - 対策

流体や使用温度に合ったシール材やガスケットの適切な選定と定期的な交換が重要です。

また、締め付けトルクの管理を徹底し、温度・圧力変動が多い箇所ではフランジの構造を見直しましょう。

👇詳しくは、フランジとシール材・ガスケットの解説記事をご参照ください👇

ねじ込み接続部

- あるある

振動や圧力変動により接続が徐々に緩み、漏洩が発生しやすい。

点検を怠ると、液体がにじみ出るトラブルに…。 - 原因

ねじ込み接続は、振動や圧力変動の影響で徐々に緩むことがあります。 - 対策

テフロンテープや液体シール材を用いて接続部の密閉性を高め、

定期点検で緩みを確認・増し締めを行います。

特に振動の多い環境では、他の接続方法に見直すことも選択肢のひとつです。

株式会社TSKさんのYouTube動画が、現場目線で多くのシール材について情報を

まとめてくださっているので、参考になると思います。

鋼管の腐食

- あるある

配管の外部腐食や流体による内部腐食で壁厚が徐々に減少し、最終的に漏洩に至るケースも…。 - 原因

流体や周囲の環境による腐食作用で鋼管の壁厚が減少します。

特に地下配管や湿気の多い環境では進行が速まります。 - 対策

腐食防止用のコーティングや防錆塗装の適用、

腐食しやすい箇所でのステンレス鋼や耐腐食材料の使用が効果的です。

さらに、腐食が進行しやすい箇所には定期的な肉厚測定を行い、早めの交換を実施しましょう。

👇詳しくは、配管材質の解説記事をご参照ください👇

漏洩防止・検知のためのアプローチ

プラント運営において漏洩の未然防止を図るには、トラブルが発生してから対応するのではなく、

予防的な技術や装備を取り入れることが肝心です。以下の方法やツールは新人エンジニアにも有効です。

- 補修材の使用

各社から様々な補修材が販売されています。

個人的な経験だと、耐熱温度・耐食性・漏れながらでも補修できる施工性の点で、

「マホータイ」が最も汎用性が高く使用しやすい印象です。

(参考 : 折原工業株式会社 延命補強材マホータイ)

- リアルタイム監視システム

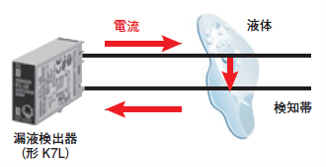

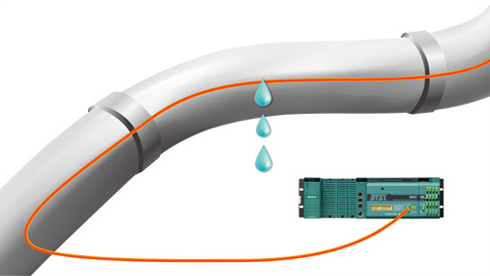

配管漏洩をいち早く検知するためには、漏洩センサーを用います。

特に、漏洩すると周辺設備への被害が想定される個所や、危険流体のラインに適用します。

床面に漏洩センサーを貼って、漏洩した水溜まりを検知するタイプと

配管にセンサーを沿わせるように取り付けて、管表面の温度変化から漏洩発生・漏洩箇所を検知するものがあります。

(参考:オムロン株式会社 漏液センサ/漏水検知器 おススメセレクション)

(参考 : 横河電機株式会社 パイプラインの漏れ検知)

まとめ

漏洩トラブルは新人エンジニアにとって解決が難しい課題ですが、

適切な防止策を講じることで未然に防ぐことが可能です。

漏洩しやすい箇所を理解し、紹介した対策を取り入れることで、

安定したプラント運営が可能になります。

新人エンジニアも経験を積みながら、これらの基本的な知識と対策を実践し、

エキスパートとしての基盤を築いてください。

👇配管・バルブの関する基礎知識のおススメ書籍です👇

リンク

リンク

リンク

コメント