プラント設計・施工において、バッテリーリミット(Battery Limit)の管理は非常に重要な概念です。

この管理が適切に行われることで、プロジェクトの成功が大きく左右されます。

本記事では、バッテリーリミットの定義と重要性、そして管理のポイントについて解説します。

バッテリーリミットとは?

バッテリーリミットとは、プラントの設計・施工範囲の境界を指します。

複数社がエリアごとに施工を担当する場合の役務分界点で、取合い点と呼んだりもします。

これは、プロジェクトの範囲を明確にし、どの部分が各プロジェクトの責任範囲に含まれるかを示す重要な線引きです。

バッテリーリミットは通常、以下のようなものが該当します。

ユニット機器メーカと、周辺の配管/電気/計装の施工会社が異なる場合など。

取合い条件は機器メーカ側で定義し、それに対して周辺施工会社が接続していくことが多い。

汎用的な機器であるほど、取合い条件は一様に決まっており

(逆の言い方をすれば、カタログスペックから変更するといった融通は効かない)

特に細かい調整が無いことが多く、あまり手間を取ることは無い。

プロジェクト内でも施工会社によってエリア分けしていたり、

設備毎にプロジェクト請負範囲が異なる場合に、その設備境界線で生じる取り合い。

プロジェクトごとに内容や取合い相手が異なるため、都度調整が必要。

お互いが自分の都合がありつつも、プロジェクト全体のスケジュール等も考慮しながら

協力できるところは互いに優先しつつ、譲れない部分ははっきりと意思表示して条件を確定させていく必要がある。

ここで抑えるべきポイントについてはこの後の内容を参照。

配管と違い、設備やエリア境界線で途中接続するようなことはできないのがケーブル。

変電設備から受電設備までなど、お互いのスタートとゴールはある程度初期から明確となっている。

道中のケーブルルートの調整が必要。

長距離のケーブル引き込みは、線的に作業エリアを一定期間占有するため

道中の他作業との調整や、必要な高所足場などの準備に調整を要することが多い。

また、動力系統の場合は各種検査や、プロジェクトにおいてマイルストーンとなる受電スケジュールも睨んだ調整となる。

バッテリーリミットにおける取り合い条件の整理

バッテリーリミットでは、以下のような取り合い条件を明確に整理することが求められます。

これにより、各部門がスムーズに連携し、トラブルを未然に防ぐことが可能になります。

大きく分けて、配管系・電気系・計装系とありますが

これらの管理を怠ると、意図しないプロセスの混入が生じてコンタミネーションしたり

機器が取り違えて起動したり、計器の値を取り違えて認識したり、など

プラントの操業が一発でアウトになりかねない重大インシデントに直結します。

「まさかそんな取り違えは起きないだろう」と思いきや

プラントの試運転初期では、しばしばこれらのミスが発見されます。

例えば、接続先が隣り合う同径同種の配管やケーブルが、誤って入れ替わって接続されてしまうことを

「テレコ」と呼んだりしますが、ヒューマンエラー/ヒューマンファクターで施工ミスが生じることがままあります。

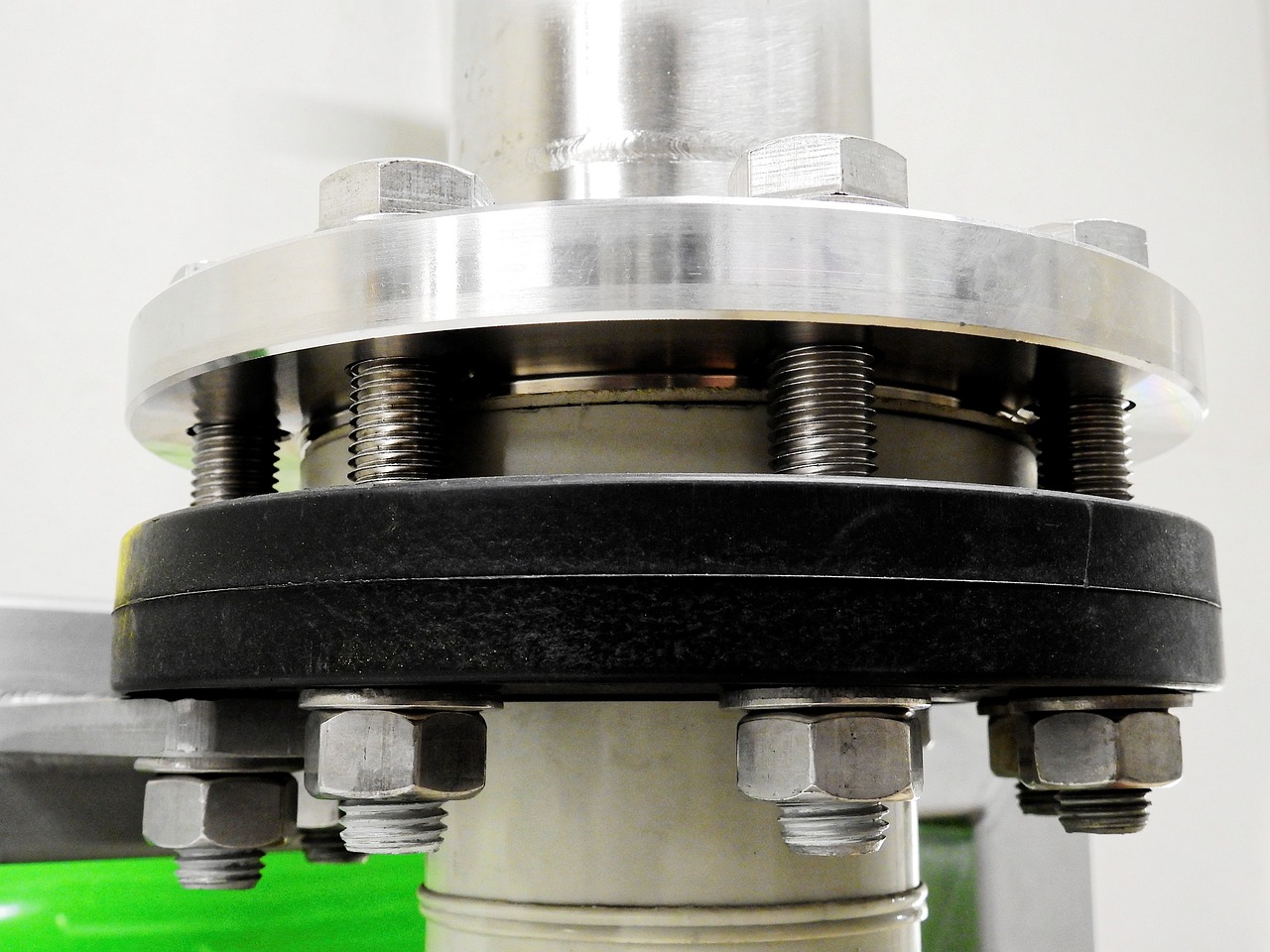

配管口径

各接続点の配管口径を明確にします。

異なる口径同士の接続が必要な場合は、適切な変換フィッティングを用意します。

口径が異なる場合、口径決定根拠をお互いに確認することも重要です。

(稀に設計条件の取り違えでお互いの口径がアンマッチとなっており、取合い調整時に気付くなんてことも…)

材質

接続する配管の材質を確認します。異なる材質間の腐食や反応を防ぐための対策を講じます。

異種金属同士の接合は、電位差から腐食が進むため原則NGです。

こちらも配管口径同様、異材となる場合は何か設計条件に取り違えがある可能性があるため、確認が必要です。

レイティング

配管の圧力や温度定格を確認し、接続部が同じレイティングであることを確保します。

着圧(デザインプレッシャー)

各配管の設計圧力を一致させることで、圧力差によるトラブルを防ぎます。

こちらが送り元である場合は、相手の着圧要求の有無や、その要求範囲について合意しておくことが重要です。

逆にこちらが受け側である場合は、必要に応じて相手に着圧要求を明示する必要があります。

接続時期

お互いの配管が、バッテリーリミット部まで施工が完了する時期を確認します。

配管の耐圧試験の時期について調整するのが主な目的です。

バッテリーリミットで区切って試験するのか、同じ配管系を一気通貫で試験するのかを検討します。

配管系によっては、フランジがNGの全溶接ラインである場合などは最初から後者での検討が必要です。

また、細かいところですが試験用のエア抜き/ブロー弁を上流/下流側のどちらが用意するかや、

取り合いとなるフランジのガスケット・ボルト・ナットはどちらが準備するかなども案外忘れがちです。

境界面での製作・施工誤差が出ることも有るので、バッテリーリミット部の施工が後からになる側が

先に施工した側に合わせる、というのも暗黙の了解であったります。

その場合、後施工側は現合調整が必要で若干手間がかかります。

ケーブルサイズ

電力供給に必要なケーブルサイズを明確にし、電流容量に応じた適切なケーブルを使用します。

バッテリーリミット部だけではなく、道中のケーブルルートが複数社が錯綜することもあるため

ケーブルラックを共用したりする場合は、お互いのルートの重複区間のラック幅の調整が必要です。

電圧・電流

接続点での電圧レベルを一致させ、電圧不一致による機器損傷を防ぎます。

各接続点での最大電流を確認し、過電流によるリスクを回避します。

保護装置

適切な保護装置(ブレーカー、ヒューズなど)を設置し、過負荷や短絡時の安全を確保します。

ブレーカの1次側接続端子がバッテリーリミット部となるケースが多いです。

ここでも、ある程度事前にケーブルサイズを合意しておかないと、

盤内への引き込みスペースや盤ケーブル取り込み開口寸法などの調整が完了しません。

信号タイプ

アナログ信号、デジタル信号など、信号タイプを統一し、互換性を確保します。

通信プロトコル

使用する通信プロトコル(例えば、HART、Profibus、Modbusなど)を一致させ、データ通信の確実性を保ちます。

また、光回線ネットワークを構築する場合は、光回線ケーブル用の導入ルートや成端箱の位置、

周辺機器の取付けはどちらのスコープなのか、なども確認しておくと齟齬が生じにくいです。

電源仕様

計装機器の電源仕様(AC/DC、電圧、周波数)を確認し、適合する電源を供給します。

バッテリーリミット管理の重要性

プロジェクトの明確化

バッテリーリミットを明確に定義することで、プロジェクトの範囲がはっきりとします。

これにより、計画、設計、施工の各フェーズにおいて、

どこまでがプロジェクトの責任範囲であるかを関係者全員が理解できます。

コスト管理

バッテリーリミットが明確でないと、追加工事や変更が発生し、コストが膨らむ可能性があります。

計画的に設定・管理されないと、予期しないトラブルが発生し、コスト増加を招きます。

管理が不十分だと施工漏れしたり、接続ミスによる重大トラブルに直結します。

安全性の確保

既存のシステムに新しいユニットを接続する際には、安全性が最優先です。

既存システムへの切込みは、タイ-イン・ポイント(Tie-in Point)とも呼ばれます。

こちらはまた少し考え方が異なるので、別途解説する予定です。

スケジュール管理

明確なバッテリーリミットを設定することで、施工スケジュールが順調に進行しやすくなります。

各種竣工前の検査や、試運転スケジュールに間に合うように、

バッテリーリミット部で各社同士が遅滞なく接合を完了する必要があります。

これにより、プロジェクトの遅延を防ぎ、納期を守ることができます。

管理のポイント

詳細な設計と計画

バッテリーリミットを詳細に設計・計画することが重要です。

これには、配管図、P&ID(配管計装図)、電気図面などの詳細な図面が含まれます。

図面上に、分かり易くはっきりと「B/L」「B.L.」「Battery Limit」「取合点」と明記し、

必ず一度は相手方にも資料を直接提示するのが良いでしょう。(言った、言わないの防止にもなります)

関係者とのコミュニケーション

プロジェクトの各フェーズにおいて、関係者全員との綿密なコミュニケーションが必要です。

バッテリーリミットの情報は、設計進捗によって変更が生じることもあります。

自社の中だけの情報展開だけでなく、接続する相手方にも必ず連絡・調整が必要です。

定期的な見直しと確認

プロジェクトの進行中にはバッテリーリミットの設定が適切であるかを定期的に見直し、 必要に応じて修正します。

バッテリーリミットを一覧表にして、前述した各種の必要情報を羅列し、変更が生じる際は事前に相手に確認を取り、

了解後に更新するのが好ましいです。

また、変更が無い場合でも定期的に情報更新が無いことを確認して、お互い同じ内容のバッテリーリミット一覧表に

基づいて設計進捗していることを共有します。

これにより、誤解やミスを防ぎ、スムーズな進行が可能となります。

まとめ

バッテリーリミット管理は、プラント設計・施工において不可欠な要素です。

これらを適切に管理することで、プロジェクトの成功が確実となり、

安全性、コスト効率、スケジュール管理のすべてにおいて大きなメリットが得られます。

逆に、ミスが後になって発覚すると損失大で、実際の事故に直結するリスクも大きいです。

プロジェクトの初期段階からこれらのポイントをしっかりと設定し、

管理を徹底することが、成功への鍵となるでしょう。

それではまた次回、⛑ご安全に!⛑

コメント