前回までの継手解説シリーズで取り上げた中の「フランジ」について個別に解説します。

フランジはその中でさらに細分化されており、それぞれの特徴を理解して使用する必要があります。

フランジに関する解説は、2回に分ける予定です。

前編である今回は、配管との接続方法に応じた種類と特徴についてまとめます。

後編は次回にまわし、フランジの接続面の種類とガスケットの関係について解説予定です。

フランジ以外の継手全般を広く解説した、前回記事は以下になります。

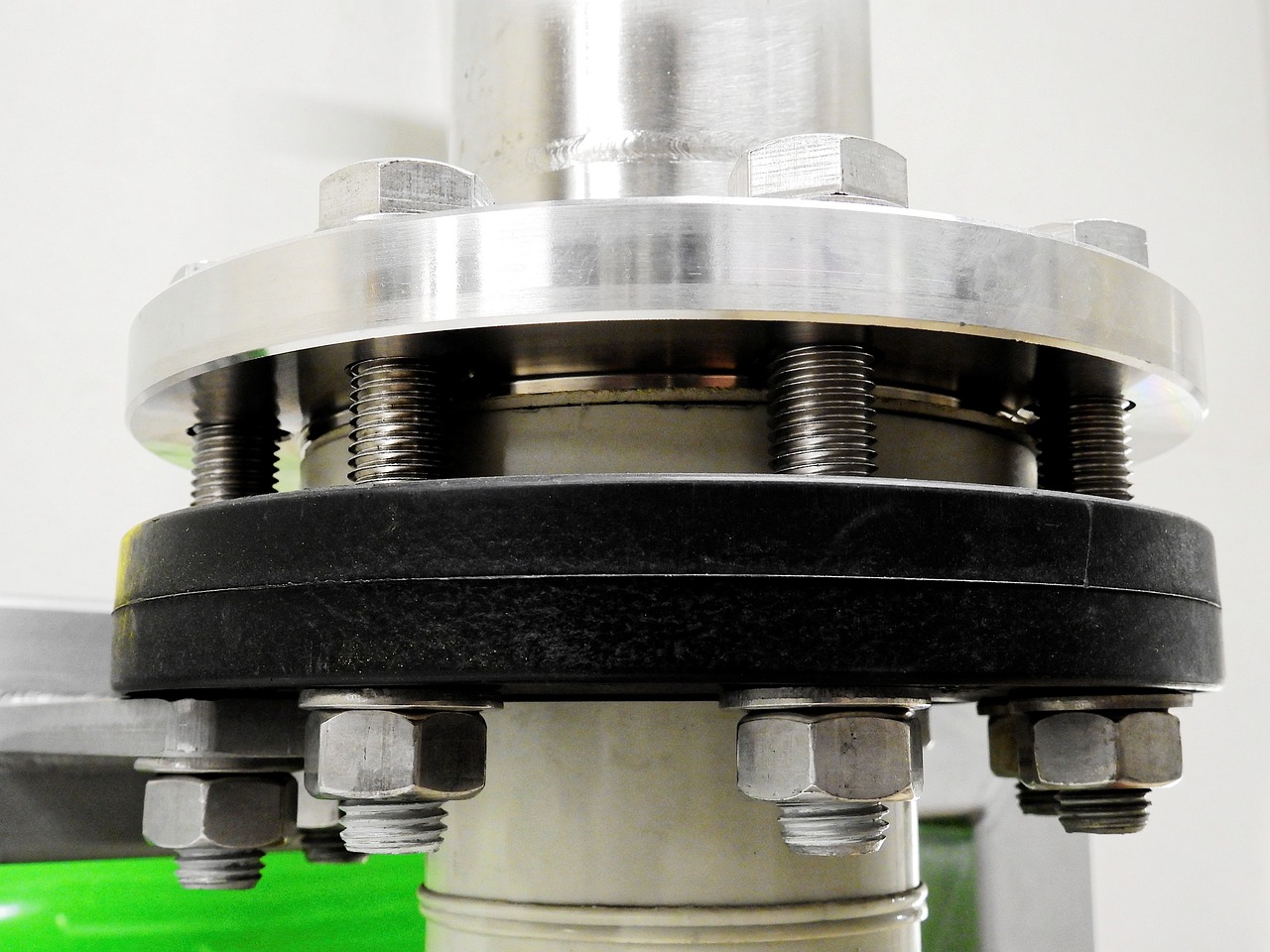

それでは、配管との接続方法別に 溶接式フランジ、ねじ込み式フランジ、樹脂製フランジの3つに大別し、

それぞれ詳細を解説していきます。

溶接式フランジ

(以下、参考図は JIS B 2220(2012) 鋼製管フランジ より)

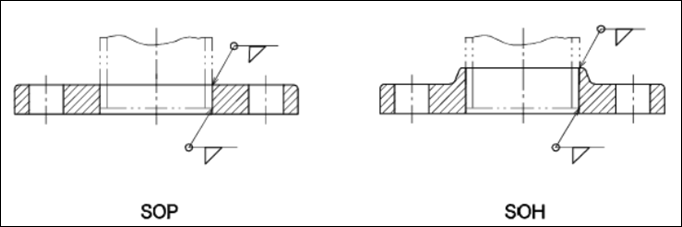

板フランジ SOP(Slip-on Pipe)、

ハブフランジ SOH(Slip-on Hub)の2種類で表記されます。

管端部の開先加工は不要で、フランジと配管の取合い箇所の縁を、内/外周とも隅肉溶接で接合します。

20K未満の低圧配管が主な適用範囲で、20~30KはRF(別で解説)のSOHフランジのみとなります。

フランジ単品のコストはSOPの方がSOHより安価です。

後述のSWとSOP/SOHを比較すると、フランジ単品のコストは安価ですが、

フランジ1枚に対する溶接工数が倍かかるため、施工コストは嵩みます。

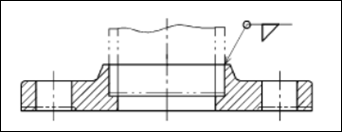

SW(Socket Weld)で表記されます。

フランジ内部に配管内径の段差があり、そこまで配管を差し込みます。

管端部の開先加工は不要で、フランジと配管の取合い箇所の縁を、外周のみ隅肉溶接します。

5K~20Kのまで広く使用可能ですが、スリップオンフランジと比べて溶接個所が外周のみなので

高温高圧配管には不適です。

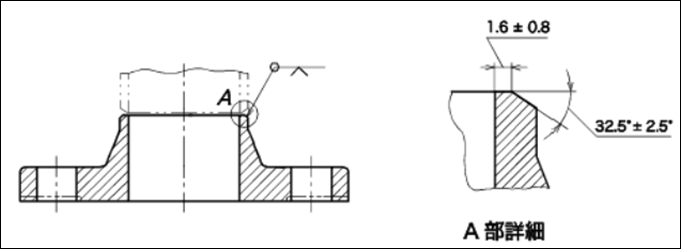

WN(Weld Neck)で表記されます。

フランジに差し込みはなく、首長のフランジと配管を突合せ溶接します。

配管、フランジのお互いに開先加工が必要です。

(WNフランジ側は製品として開先加工済み)

配管側の開先加工の手間がある代わりに、前述のSOP、SOH、SWに比べて

配管との接続も突合せ溶接となり、フランジ自体に接続時の加工が加わらないため

最も強度的に優れ、高温高圧まで最も幅広く使用可能です。

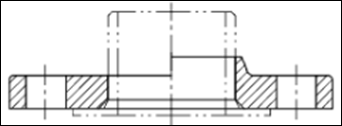

LJ(Lap Joint)で表記されます。

配管端部にスタブエンドを溶接で取り付けるか、配管そのものにフレア加工を施します。

管端部とラップジョイントは繋がっていないため、フランジをくるくる回転させることができます。

ノズルの孔振りに対して自由に取合うことが出来るため、

配管と機器類・タンク類との取り合い箇所などで、微妙な孔振りの誤差を吸収することが出来ます。

ステンレス管に対してルーズフランジをメッキ品にすることで、コストダウンも可能です。

スタブエンドの場合は、配管端部に溶接する手間がありますが、

フレア加工は溶接作業が無くマシンが自動加工するので、溶接作業・検査分のコスト・手間が減ります。

デメリットとしては、管端部を加工するため高圧配管には不適な点です。

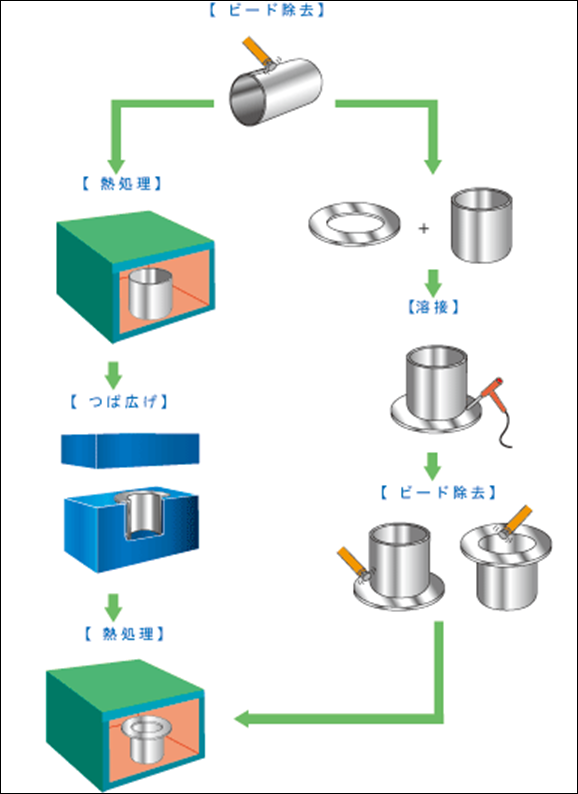

スタブエンドと、フレア加工の製造過程の違いは以下の通りです。

スタブエンドは、配管につば部を溶接する方法と

フレア加工と同様に、管端部を押し広げる方法があります。

(参考 : 富士アセチレン工業株式会社 スタブエンド 製品と製造工程)

フレア加工は、フレアマシンを用いて配管端部を加工します。

加工機のメーカおよび機種・配管長さにもよりますが、配管の両端部をフレア加工することも可能です。

(参考 : シーケー金属株式会社 フレアマシン製品紹介)

IT(Integral)で表記されます。

WNフランジのハブ部を長くとった、ロング(ウェルド)ネックフランジと呼称している場合もあります。

フランジと配管を一体の鋳造品として製作するため、フランジと配管の溶接個所が無く、

高圧高温の配管や高圧容器用のフランジノズルなどに用いられます。

JISではハブ部の寸法はWNと同枠とされていますが、ITフランジの寸法は参考値とされているため、

製造メーカのカタログ等で詳細を確認する必要があります。

海外メーカがANSIやDINの規格によって製作している場合もあります。

(参考 : VIET THUONG INDUSTRIAL CO.,LTD Integral Flange(Long Weld Neck Flange))

ねじ込みフランジ

TR(Threaded)=ネジ付き で表記されます。

フランジ接手側がめねじになっており、先端をおねじ加工した配管をねじ込みます。

溶接がないため低コストですが、ねじ加工ではシール性が担保できない

高圧高温配管や、腐食性の高い系統には不適です。

取り付け時にはパイプかフランジを回す必要があります。

パイプを回す場合はパイプレンチを使用することが多いですが、

チェーンレンチは、口径によってフランジとパイプどちらも兼用して締めることができます。

フランジを回す場合は、フランジのボルト孔を利用して、ウィルキ―で回す場合もあります。

(参考 : 株式会社松坂鉄工所 フランジレンチ)

チェーンレンチを使った施工例のYouTube動画です。

ネジではなく塩ビ配管の接着ですが、ネジの場合も使い方は同様です。

(参考 : 水道屋トシ)

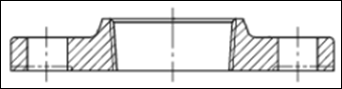

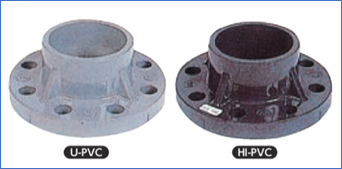

樹脂製フランジ

TS(Taper Sized)継手に配管を挿入し、

接着剤による接着または、融着機による融着で接続します。

(参考 : 旭有機材株式会社 統合カタログ(パイプ・継手偏))

メーカが施工手順や注意事項をYouTube動画にまとめています。

国内主要メーカの2社からそれぞれご紹介します。

接着剤を使った樹脂製の継手と配管の接着手順です。

大口径は人力での接着が難しいので、治具を用いています。

(参考 : 旭有機材株式会社 ASAHIAV TS接合の施工 大口径パイプ)

専用の融着機を使って融着接続するものもあります(PE、PP、PVDFなど)。

接着よりも手間とコストがかかりますが、接着と比較すると配管内に接着剤(有機溶剤)が残存しないため、

管内流体への接着剤由来のコンタミが生じません。

医薬や食品のサニタリー配管や、半導体などの電子産業で洗浄に用いる超純水配管などは

管内のプロセス流体の品質確保の観点から、この方法が採用される場合が多いです。

(参考 : 積水化学工業株式会社 エスロンプラントハイパーBK施工要領 ダイジェスト)

まとめ

各フランジについて、配管との接続方法の違いをまとめました。

▼溶接式フランジ

・差込み溶接式(スリップオン)

・ソケット溶接式(ソケットウェルド)

・突合せ溶接式(ウェルドネック)

・遊合形フランジ(ルーズ/ラップジョイント)

・一体フランジ(インテグラル)

▼ねじ込みフランジ

▼樹脂製フランジ

プラント配管設計時には、管内を内を流れる流体の温度、圧力、腐食性などに対して、

どのフランジが最適かを検討することになります。

それではまた次回、⛑ご安全に!⛑

各フランジの規格の確認のために、

プラント配管設計には下記の書籍が必須です!

コメント