ボイラーのトラブルの多くは、実は「汚れ」から始まります。

伝熱不良、効率低下、チューブ焼損、最悪の場合は破損事故。

その原因をたどると、灰・すす・スケールといった“付着物”に行き着くことがほとんどです。

薬品洗浄や高度な対策の前に、まず確実に押さえておきたいのが

「機械的清浄(物理的に除去する清掃)」。

本記事では、初心者プラントエンジニア向けに

・何を

・なぜ

・どうやって

落とすのか?を、ボイラー技士、ボイラー整備士の資格試験に出てくるポイントも抑えつつ

現場目線でわかりやすく解説します。

外面の清浄作業

清浄対象(何を落とす?)

ボイラー外面(燃焼ガス側)では、燃焼生成物がびっしり付着します。

主な付着物は以下です。

- 灰(フライアッシュ)

- すす(未燃炭素)

- クリンカ(溶融灰の固着物)

これらが付着すると…

- 伝熱阻害 → 熱効率低下

- ガス流路閉塞 → 圧損増大

- 局部過熱 → チューブ損傷

つまり

「汚れ=燃費悪化+寿命短縮」

と考えると分かりやすいです。

車のラジエーターに泥が詰まるのと同じ理屈ですね🚗

用いる道具(どうやって落とす?)

スクレーパー

固着したクリンカ除去の定番工具で、「削る」が基本動作で、重労働ですが確実な清掃です。

ワイヤブラシ

灰や軽度付着物の除去に最適です。曲面やチューブフィン周りの仕上げ清掃にも活躍する仕上げ担当の万能選手です。

スチームソーキング(スートブロー)

蒸気や圧縮空気で吹き飛ばす方式です。予防保全の主役です。

- オンライン、定期運転中でも実施可です。

- 停止中に行う場合は、余熱があるうちに湿り蒸気を拭かせた後に

圧縮空気ブローしたり手工具で灰除去します。(冷めて乾くと固着してしまうため)

(参考:三國機械工業株式会社)

🔧 現場ワンポイント

「溜まってから掃除」より「こまめに吹く」方が圧倒的に楽。

これはボイラーも部屋掃除も同じです😅

内面の清浄作業

清浄対象(何を落とす?)

水・蒸気側では、水質由来の付着物が問題になります。

- スケール(炭酸カルシウムなど)

- スラッジ(沈殿物)

- 酸化鉄(赤錆・マグネタイト)

これらは特に危険です。なぜなら…

👉 断熱材のように熱を遮断するから

結果、

- 伝熱悪化

- チューブ過熱

- 焼損・破孔

に直結します。

実務的には「1mmのスケールで効率数%ダウン」なんて話も普通にあります。

用いる道具(どうやって落とす?)

チューブクリーナー

回転ワイヤーやシャフトを挿入して内部を機械的に削る装置でボイラー清掃の主役です。

(参考:株式会社 中央フレキ製作所 チューブクリーナー使用例(管内清掃))

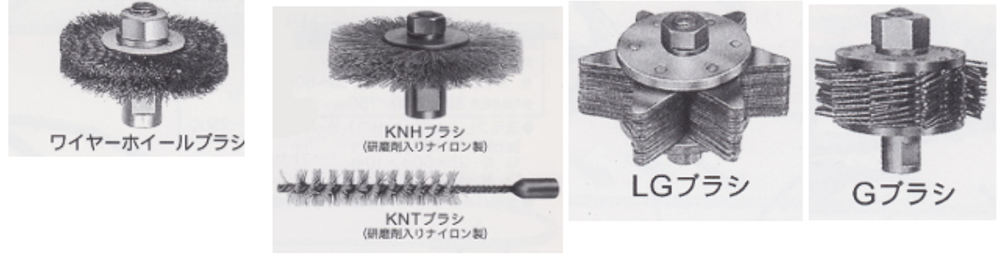

アタッチメントの種類

| 種類 | 用途 |

|---|---|

| ブラシ | 管内の軽度スラッジ除去 |

| ナイロンブラシ | 管内の仕上げ清掃 |

| ワイヤブラシ | 管内の錆・硬質付着物 |

| カッター(ビット) | 管内の厚いスケール破砕 |

| ハンマーヘッド | ドラム内の硬いスケール破砕 |

| LGブラシ | ドラム内の硬いスケール破砕 |

(参考:有限会社 広進フレキシブルシャフト工業)

ポイントは 「汚れの硬さで工具を選ぶ」 ことです。

いきなり強い工具を使うと、チューブ母材を傷つけるリスクがあります。

また、チューブクリーナーでカッターを使用時は5秒以上同じ個所に留めないように注意です。

現場では「弱→強→弱(仕上げ)」の順がセオリーです。

🔧 現場ワンポイント

「削り過ぎ=寿命短縮」です。

若手がやりがちですが、“ピカピカ=正義”ではないです😅

必要最小限がベスト。

まとめ

ボイラーの機械的清浄は、派手さはありませんが

最も基本で、最も効果の高い保全作業です。

- 外面 → 灰・すす・クリンカ除去

- 内面 → スケール・スラッジ除去

- 適切な工具選定がカギ

この3点を押さえるだけで、

ボイラーの効率・寿命・安全性は大きく改善します。

まずは「汚れを見たら原因を考えるクセをつける」から始めてみてください。

清浄は、立派な“エンジニアリング”です💪

プラントの各設備では摩耗・腐食・疲労などの課題が多いため、

処理と用途の対応を把握することでより適切な材料選定・保全判断ができるようになります😄

これらの知識は、ボイラー技士やボイラー整備士試験対策だけでなく

実際の保全業務でも活用できる重要なポイントです。

基本的な考え方を身につけて、試験では確実に得点しましょう!

👇ボイラー技士、ボイラー整備士の試験勉強におススメの参考書です👇

コメント